Тавсифи

Аризаи маҳсулот

Ба монанди: қисмҳои дақиқи зарба, дароз кардан, подшипникҳои дақиқ, асбобҳо, метрҳо, қаламҳо, мошинҳои дорупошӣ, насосҳои обӣ, арматураҳои мошинсозӣ, клапанҳо, насосҳои тормозӣ, сӯрохиҳои экструдсия, конҳои нафт, лабораторияҳо, асбобҳои ченкунии сахтии кислотаи гидрохлоридӣ, асбобҳои моҳидорӣ, вазнҳо , ороиш, пардоздихй дар саноати баланд-технологй.

Афзалиятҳои тасмаҳои карбиди "Ҷинтай"

I. Назорати ашёи хом:

1. Гузаронидани таҳлили металлографӣ барои кафолат додани он, ки андозаи зарраҳои WC дар доираи муайян тағир меёбад, дар ҳоле ки бодиққат назорат кардани карбон умумии.

2.Иҷрои санҷишҳои фрезеркунии тӯб дар ҳар як партияи WC-и харидашуда, пурра дарк кардани хосиятҳои физикии он, таҳлили маълумоти бунёдӣ, аз қабили сахтӣ, қувваи каҷ, магнити кобалт, қувваи магнитии маҷбурӣ, зичӣ ва ғайра, барои фаҳмидани хусусиятҳои он.

II.Назорати равандҳои истеҳсолӣ:

Истеҳсоли хӯлаи сахт асосан се раванди асосиро дар бар мегирад:

1.Фрезеркунии тӯб ва омехта, муайян кардани раванди гранулятсия, ки таносуби бастабандии фуҷур ва flowability омехтаро муайян мекунад.Дар ширкат таҷҳизоти хеле пешрафтаи гранулизатсияи дорупошӣ истифода мешавад.

2.Пресс кардан ва шакл додан, раванди шаклбандии маҳсулот.Ширкат прессҳои автоматӣ ё прессҳои TPA-ро барои кам кардани таъсири омилҳои инсонӣ ба фишурда истифода мебарад.

3.Sintering, қабули технологияи sintering-фишори паст барои таъмини фазои кӯраи ягонаи.Гармкунӣ, нигоҳдорӣ, хунуккунӣ ва тавозуни карбон ҳангоми синтеризатсия ба таври худкор назорат карда мешаванд.

III.Санҷиши маҳсулот:

1.Флат суфта кардани тасмаҳои карбид, пас аз қумрезӣ барои фош кардани ҳама гуна зичии нобаробар ё маҳсулоти ноқис.

2. Гузаронидани санҷиши металлографӣ барои таъмини сохтори ягонаи дохилӣ.

3. Гузаронидани санҷишҳо ва таҳлили параметрҳои физикӣ ва техникӣ, аз ҷумла сахтӣ, қувват, магнити кобальт, қувваи магнитӣ ва дигар нишондиҳандаҳои техникӣ, ки ба талаботи истифодаи мувофиқ ба синф мувофиқанд.

IV.Хусусиятҳои маҳсулот:

1.Stable иҷрои сифат хос, дақиқии андозагирии баланд, осон ба кафшер, иҷрои аъло ҳамаҷониба, имрӯзӣ барои коркарди ҳезум сахт, MDF, рехтагарӣ оҳан хокистарӣ, оҳан рехта-сард-сахт, пӯлоди зангногир, металлҳои ранга, ва дигар мавод.

2.Саддии дохилӣ, сахтии баланд, муқовимати аълои фарсудашавӣ, модули баланд, қувваи фишурдаи баланд, устувории хуби химиявӣ (ба кислотаҳо, сілтҳо ва оксидшавии ҳарорати баланд), тоқатнопазирии нисбатан пасти таъсир, коэффисиенти васеъшавии паст ва хусусиятҳои шабеҳ ба охан ва хӯлаҳои он аз рӯи гармӣ ва барқгузаронӣ.

Асои карбиди волфрами мо дар барномаҳои гуногуни муҳандисии дақиқ истифода мешаванд.Ин тасмаҳо дар соҳаҳои гуногуни саноат, аз ҷумла истеҳсол, коркард ва асбобсозӣ истифода мешаванд.Асои карбиди волфрами мо сахтии таъсирбахш, муқовимат ба фарсудашавӣ ва қувватро пешниҳод мекунанд, ки онҳоро барои асбобҳои дақиқи буриш, пармаҳо ва қисмҳои фарсуда беҳтарин мекунанд.Новобаста аз он ки талаботҳои мураккаби тарроҳиро иҷро мекунанд ё ба стандартҳои қатъии сифат ҷавобгӯ мебошанд, чӯбҳои карбиди волфрами мо дақиқ ва эътимоднокии заруриро таъмин мекунанд.

Уҳдадории мо ба истеҳсоли пешрафтаи автоматикунонидашуда такмили пайвастаи сифат ва самаранокиро таъмин мекунад.Бо хосиятҳои таъсирбахши худ, чӯбҳои карбиди волфрами мо барои асбобҳои дақиқи буриш, парма ва қисмҳои фарсуда комил мебошанд.Дақиқӣ, устуворӣ ва эътимоднокии чӯбҳои карбиди волфрами моро барои иҷрои беҳамто дар муҳандисии дақиқ эҳсос кунед.

Вақте ки сухан дар бораи тасмаҳои баландсифати карбиди вольфрам барои эҳтиёҷоти тиҷорати электронии байнисарҳадии шумо меравад, дигар нигоҳ накунед!Тасмаҳои карбиди вольфрами олии мо ҳалли беҳтарин барои барномаҳои гуногуни саноатӣ мебошанд, ки иҷрои аъло ва устувории беҳамторо кафолат медиҳанд.

Тасмаҳои карбиди волфрами мо, ки бо дақиқ ва таҷриба сохта шудаанд, бо сахтии истисноӣ ва муқовимат ба фарсудашавӣ фахр мекунанд, ки онҳоро барои буридан, шакл додан ва коркарди ҳатто маводи сахттарин беҳтарин мекунанд.Аз коркарди металл то коркарди чӯб, тасмаҳои мо эътимоднокии беҳамторо таъмин мекунанд ва ба шумо барои ноил шудан ба натиҷаҳои дақиқ ва бенуқсон дар лоиҳаҳои худ кӯмак мекунанд.

Тасмаҳои карбиди волфрами мо на танҳо ба қадри кофӣ сохта шудаанд, балки онҳо инчунин муқовимати аълои гармиро пешниҳод мекунанд, ки ҳатто дар шароити шадид кори устуворро таъмин мекунанд.Ба онҳо боварӣ ҳосил кунед, ки ба ҳароратҳои баланд тоб оваранд ва дастовардҳои пешрафтаи худро нигоҳ доранд, маҳсулнокӣ ба ҳадди аксар расонанд ва вақти бекориро кам кунанд.

Дар JINTAI мо аз таҳвили маҳсулоте, ки ба стандартҳои баландтарини сифат мувофиқат мекунанд, ифтихор дорем.Тасмаҳои карбиди волфрами мо аз санҷиши ҷиддие мегузаранд, то мувофиқат ва иҷроишро таъмин кунанд ва ба шумо боварӣ мебахшанд, ки ҳама гуна вазифаи душворро ба осонӣ ҳал кунед.

Равандҳои саноатии худро бо тасмаҳои карбиди вольфрами беҳтарини мо такмил диҳед ва фарқияти онҳоро дар баланд бардоштани самаранокӣ ва кам кардани хароҷоти амалиёт эҳсос кунед.Имрӯз бо мо шарик шавед ва дар соҳаи худ бартарии рақобатпазир ба даст оред.

JINTAI-ро барои тасмаҳои карбиди волфрами боэътимод ва сермахсул интихоб кунед ва ба мо бигзоред, ки тиҷорати шумо барои муваффақият тавонист.Фармоиши худро ҳозир ҷойгир кунед ва таъсири тағирдиҳандаи маҳсулоти мукофоти моро дар амал бубинед.

Рӯйхати баҳо

| Синф | Рамзи ISO | Хусусиятҳои физикии механикӣ (≥) | Ариза | ||

| Зичии г/см3 | Сахтӣ (HRA) | TRS Н/мм2 | |||

| YG3X | К05 | 15.0-15.4 | ≥91,5 | ≥1180 | Барои коркарди дақиқи оҳан ва металлҳои ранга мувофиқ аст. |

| YG3 | К05 | 15.0-15.4 | ≥90,5 | ≥1180 | |

| YG6X | К10 | 14.8-15.1 | ≥91 | ≥1420 | Барои коркарди дақиқ ва нимтайёркунии оҳан ва металлҳои ранга, инчунин барои коркарди пулоди марганецӣ ва пӯлоди хомӯшшуда мувофиқ аст. |

| YG6A | К10 | 14.7-15.1 | ≥91,5 | ≥1370 | |

| YG6 | К20 | 14.7-15.1 | ≥89,5 | ≥1520 | Барои коркарди нимтайёр ва дағалонаи оҳан ва хӯлаҳои сабук мувофиқ аст ва инчунин метавонад барои коркарди ноҳамвори оҳан ва пӯлоди пастсифат истифода шавад. |

| YG8N | К20 | 14,5—14,9 | ≥89,5 | ≥1500 | |

| YG8 | К20 | 14.6-14.9 | ≥89 | ≥1670 | |

| YG8C | К30 | 14,5—14,9 | ≥88 | ≥1710 | Муносиб барои ҷойгиркунии пармакунии сангии чархзананда ва битҳои пармакунии сангии чархзананда. |

| YG11C | К40 | 14.0-14.4 | ≥86,5 | ≥2060 | Муносиб барои гузоштани дандонҳои дандоншакл ё конусӣ барои мошинҳои пармакунии сангҳои вазнин барои мубориза бо шаклҳои санги сахт. |

| YG15 | К30 | 13.9-14.2 | ≥86,5 | ≥2020 | Муносиб барои озмоиши кашиши панҷараҳои пӯлод ва қубурҳои пӯлод дар таносуби фишурдани баланд. |

| YG20 | К30 | 13.4-13.8 | ≥85 | ≥2450 | Муносиб барои сохтани қолабҳои штампкунӣ. |

| YG20C | К40 | 13.4-13.8 | ≥82 | ≥2260 | Муносиб барои тайёр кардани штампкунии сард ва пресскунии сард барои соҳаҳо ба монанди қисмҳои стандартӣ, подшипникҳо, асбобҳо ва ғайра. |

| YW1 | M10 | 12.7—13.5 | ≥91,5 | ≥1180 | Муносиб барои коркарди дақиқ ва нимтайёр аз пӯлоди зангногир ва пӯлоди хӯлаи умумӣ. |

| YW2 | M20 | 12.5-13.2 | ≥90,5 | ≥1350 | Муносиб барои нимтайёр аз пӯлоди зангногир ва пӯлоди хӯлаи паст. |

| YS8 | M05 | 13.9-14.2 | ≥92,5 | ≥1620 | Муносиб барои коркарди дақиқи хӯлаҳои дар асоси оҳан, никел дар ҳарорати баланд ва пӯлоди қавӣ. |

| YT5 | С30 | 12.5-13.2 | ≥89,5 | ≥1430 | Муносиб барои буридани вазнини пӯлод ва оҳан. |

| YT15 | С10 | 11.1-11.6 | ≥91 | ≥1180 | Барои коркарди дақиқ ва нимтайёркунии пулод ва оҳан мувофиқ аст. |

| YT14 | С20 | 11.2-11.8 | ≥90,5 | ≥1270 | Муносиб барои коркарди дақиқ ва нимтайёркунии пӯлод ва оҳан, бо суръати мӯътадили ғизо.YS25 махсус барои коркарди фреза дар пӯлод ва оҳан сохта шудааст. |

| YC45 | P40/P50 | 12.5-12.9 | ≥90 | ≥2000 | Муносиб барои асбобҳои буридани вазнин, ки натиҷаҳои аъло дар гардиши ноҳамвор аз рехтагарӣ ва оҳанпораҳои гуногуни пӯлоди. |

| YK20 | К20 | 14.3-14.6 | ≥86 | ≥2250 | Муносиб барои гузоштани битҳои пармакунии сангҳои чархзананда ва пармакунӣ дар шаклҳои сангҳои сахт ва нисбатан сахт. |

Раванди фармоиш

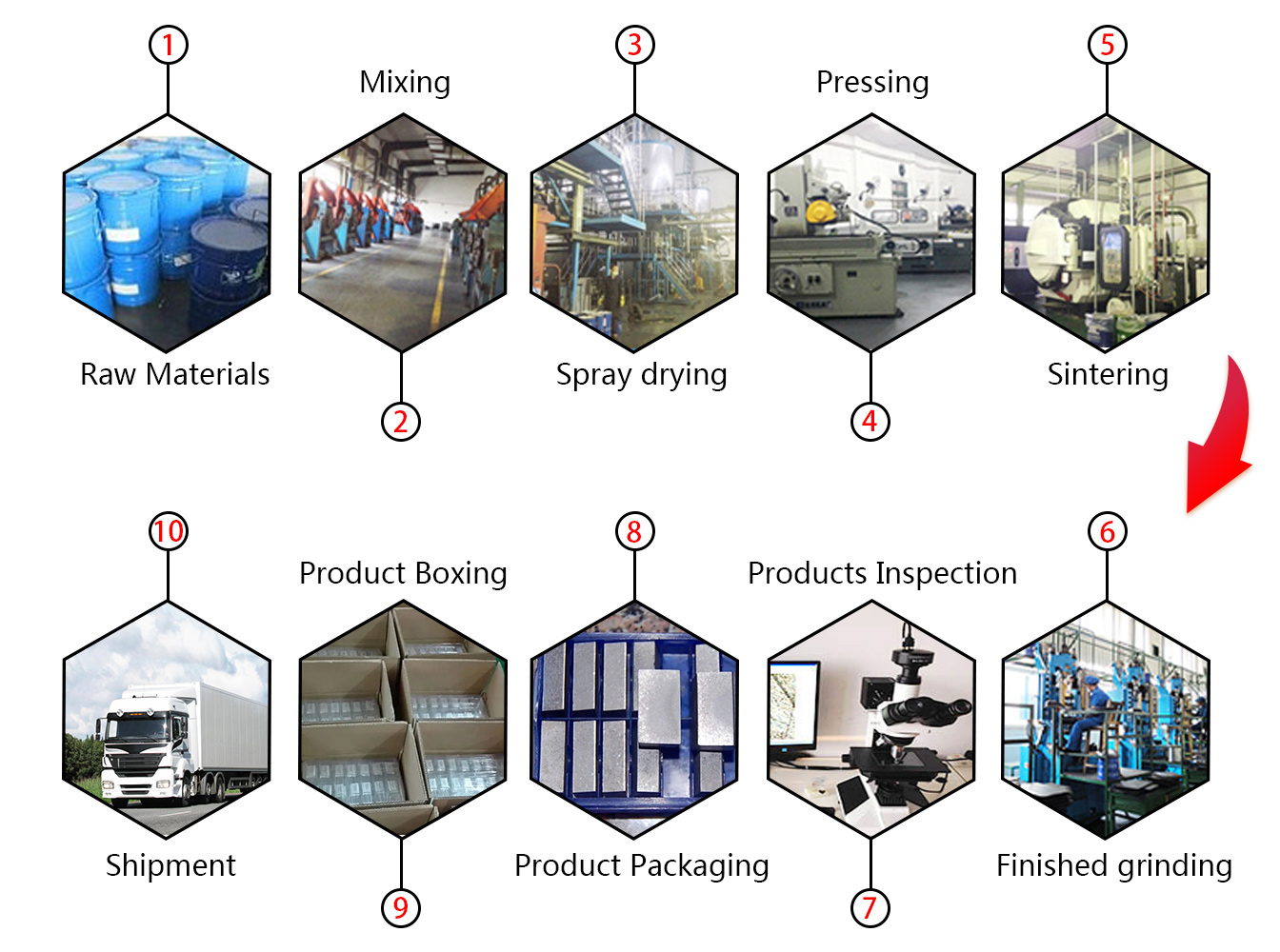

Раванди истеҳсолӣ

Бастабандӣ